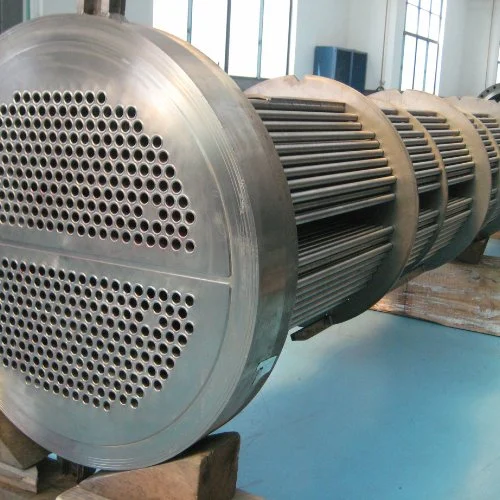

Échangeurs de chaleur en titane, alliages de nickel et zirconium

Brochures

pdf - 6.08 Mo

-

Échangeurs de chaleur haute performance en alliages de nickel, titane et zirconium pour applications corrosives

Ces matériaux garantissent une durabilité, une sécurité et des performances optimales dans les industries où les fluides agressifs, les températures élevées et les conditions opérationnelles rigoureuses exigent une résistance supérieure à la corrosion.

Expertise mondiale et gestion des projets

Avec des sites de production à Salem (États-Unis) et à Xianda (Chine), Mersen fournit:

- Des solutions sur mesure conformes aux exigences complexes des clients.

- Conformité aux normes internationales : ASME, EN 13445, PED et JIS

- Gestion de projet dédiée garantissant la qualité et le respect des délais de livraison.

-

Mersen Xianda

Capabilités industrielles

Xianda est un centre de fabrication clé pour la fabrication d'échangeurs de chaleur en alliages de nickel, titane et zirconium en Chine, doté d'installations de pointe et d'une expertise en ingénierie pour garantir des équipements de haute qualité.

-

- Zone d'atelier : 10 000 m² dédiés à la fabrication d'équipements en métaux réactifs.

- Fabrication d'équipements de grande dimension : Capacité de fabrication d'échangeurs de chaleur jusqu'à 5 m de diamètre. Diamètre supérieur sur demande.

- Découpage et formage : Les systèmes de découpe au jet d'eau, les machines de laminage et le pressage hydraulique sont parfaitement adaptés au processus de fabrication des métaux réactifs.

- Expertise en matière de soudage : Équipé de machines de soudage GTAW et plasma à la pointe de la technologie, gaz de protection d'une grande pureté d'argon.

- Contrôle de la qualité : Essais non destructifs (END) en interne, y compris radiographie, ultrasons, ressuage et essais magnétiques, ainsi que des inspecteurs de niveau III.

- Capacités d'ingénierie: Autocad (2D) et Inventor (3D), PV Elite (calcul ASME), SW6 et Microprotol

- Codes internationaux de conception et de fabrication: ASME U, EN13445, PED Module G, JIS Class I and II Pressure Vessels, KGS/Kosha, GB 150/151 - A2, A4 and GC2

- Des équipes dédiées à chaque projet, utilisant des outils de gestion de projet internationaux, garantissant une livraison dans les délais et le respect des exigences de qualité.

-

Sélection des matériaux pour les procédés chimiques corrosifs

La sélection des matériaux pour les équipements de process est un facteur essentiel pour garantir la sécurité, l'efficacité opérationnelle et le respect de l'environnement. Le choix d'un mauvais matériau peut entraîner des taux de corrosion élevés, une augmentation des dépenses opérationnelles (OPEX), des risques pour la sécurité et une contamination potentielle des produits. Ces conséquences ne peuvent être tolérées dans des procédés tels que l'API, par exemple.

Afin d'optimiser la durée de vie et les performances des équipements, la sélection des matériaux est basée sur les critères suivants

-

Critères clés pour le choix des matériaux

-

Corrosivité des fluides de process

Le facteur déterminant est la résistance à la corrosion du matériau avec le fluide de process. -

Conditions d'utilisation

Concerne la température, la pression... -

Disponibilité des matières premières

Le délai de livraison de certaines matières premières peut être beaucoup plus long -

Contraintes budgétaires

Le choix des matériaux dépend du budget du projet.

-

-

Comprendre la résistance à la corrosion des métaux réactifs

Les matériaux tels que le titane, le zirconium et les alliages de nickel résistent à la corrosion grâce à leur capacité à former une couche d'oxyde stable et chimiquement inerte, offrant une excellente protection contre les environnements agressifs. Toutefois, si cette couche protectrice est endommagée, ces métaux peuvent être rapidement attaqués.

-

Échangeurs de chaleur en titane

Le titane est largement reconnu pour sa résistance exceptionnelle à divers environnements corrosifs, ce qui en fait un matériau idéal pour les échangeurs de chaleur dans les milieux agressifs. L'industrie chimique utilise trois grades principaux de matériaux purs ou alliés - 1, 2, 7 et 16- parmi 25.

Les principaux avantages sont les suivants :

- Couche d'oxyde passive auto-formée qui améliore la longévité.

- Résistance au chlore gazeux humide et à l'hypochlorite.

- Stabilité dans les solutions contenant du chlorure, telles que NaCl et KClO, jusqu'à 120°C.

- Compatibilité totale avec les acides oxydants tels que l'acide nitrique.

- Procédés de dessalement et de traitement de l'eau de mer.

- Concentration de la saumure dans la production de chlore et de soude.

- Traitement des gaz de cokerie.

-

Échangeurs de chaleur en alliages de nickel

Les alliages à base de nickel, tels que l'Hastelloy, l'Inconel, le Monel et les aciers inoxydables Duplex, offrent une excellente résistance mécanique et aux conditions chimiques extrêmes :

- L'Hastelloy C résiste à des concentrations d'acide sulfurique (H2SO4) allant jusqu'à 80% à 80°C.

- L'Hastelloy B3 est stable dans l'acide chlorhydrique (HCl) jusqu'à 33% à 80°C.

- Le nickel 200 donne de bons résultats dans des conditions très alcalines, y compris dans le NaOH et le HF.

- Les alliages Duplex et Super Duplex conviennent aux applications en eau de mer.

- Procédés chimique

- Désalinisation et applications offshore.

- Production d'API

- Procédés à base de phosgène nécessitant du Monel 400.

- Concentration de soude caustique

-

Échangeurs de chaleur en zirconium

Le zirconium, en particulier le grade 702 non allié, offre une résistance supérieure à une variété d'environnements acides :

- Résistance à l'acide chlorhydrique (HCl) jusqu'à une concentration de 33% à 140°C.

- Stable à l'acide sulfurique (H2SO4) jusqu'à une concentration de 60% à 140°C.

- Sensibilité aux impuretés oxydantes telles que Fe3+ et Cu2+.

- Traitement de l'acide acétique et de l'acide formique.

- Production de méthionine et de silicone organique.

- Fabrication de fibres aramides.

-

Contact

Contacter nos experts

La sélection appropriée des matériaux dans la conception des équipements de traitement a un impact direct sur la sécurité, les coûts d'exploitation et le respect de l'environnement. En choisissant les bons matériaux résistants à la corrosion, qu'il s'agisse d'alliages de nickel, de titane ou de zirconium, nos clients peuvent garantir des performances fiables et durables dans des environnements chimiques agressifs.

Les équipements en métal réactif (échangeurs de chaleur tubulaire en titane, échangeurs de chaleur en alliages de nickel, échangeurs de chaleur à calandre en zirconium) font partie de la gamme Mersen d'échangeurs de chaleur résistants à la corrosion et aux environnements chauds. Mersen conçoit et fabrique des blocs cylindriques en graphite Polybloc®, des échangeurs de chaleur tubulaire en graphite, des échangeurs de chaleur à blocs cubiques, des échangeurs de chaleur à plaques en graphite et à gorges annulaires. Nous fabriquons également des colonnes et des quenches en graphite. Nous proposons une gamme complète de blocs en carbure de silicium, d'échangeurs de chaleur à calandre et à tube, ainsi que des pompes à vide à jet de vapeur. Nous proposons des colonnes et des cuves revêtues de PTFE, ainsi que des tuyaux et des raccords en acier revêtus de PTFE, et des soufflets en PTFE. Nous fournissons une gamme complète de disques de rupture en graphite. Nous fabriquons des équipements de process en métaux réactifs tels que le titane, le zirconium et les alliages de nickel.