Mersen : à la pointe des semiconducteurs de dernière génération

Sur un marché qui évolue rapidement, Mersen se positionne comme un pionnier dans les semiconducteurs, apportant innovation et fiabilité. Grâce à notre expertise en graphite et en feutres d'isolation pour le processus de fabrication des semiconducteurs, nous sommes idéalement placés pour répondre aux demandes croissantes de l'industrie en matière d'efficacité et de performance.

Nos matériaux et technologies avancés façonnent l'avenir des semiconducteurs, stimulant le progrès dans un univers toujours plus prometteur.

-

Points clé

Mersen, synonyme de confiance, fiabilité et performance

Nous comprenons l'importance de la fiabilité et de la durabilité des matériaux dans les semiconducteurs. C'est pourquoi Mersen est un véritable partenaire dans leur fabrication.-

15.00 %

économie d'énergie avec CALCARB EDGE

-

21.00

centres de R&D partout dans le monde

-

-

Focus

L'épitaxie dans la fabrication des semiconducteurs

L'épitaxie est un processus de fabrication sophistiqué qui consiste à déposer avec précision des couches cristallines sur un substrat pour former des composants à semiconducteurs. Cette méthode est importante pour créer une structure où l'arrangement atomique de chaque couche reflète celui du substrat sous-jacent. Le contrôle précis de la température et l'utilisation de composés spécifiques à base de silicium sont les deux spécificités de ce processus.

Contrôle précis de la température

L'épitaxie est un processus à haute température, et le maintien d'un contrôle exact de la température dans les réacteurs d'épitaxie est crucial. La qualité des couches cristallines et, par conséquent, la performance des composants semiconducteurs dépendent significativement de cette gestion précise de la température. Les solutions avancées en graphite de Mersen jouent ici un rôle important, offrant une stabilité thermique exceptionnelle qui aide à maintenir des températures constantes tout au long du processus.

Utilisation de composés à base de silicium

Le processus de croissance épitaxiale implique généralement des composés à base de silicium tels que le silicium (Si), le silicium-germanium (SiGe) et le silicium-phosphore (SiP). Ces matériaux sont sélectionnés en fonction de leur capacité à adapter les caractéristiques électroniques de chaque couche, ce qui est essentiel au fonctionnement des dispositifs tels que les circuits intégrés. Le choix des matériaux influence directement les propriétés électriques et physiques des composants, rendant le processus de sélection conforme à la fabrication des semiconducteurs.

-

Une performance qui va au-delà des attentes

Amelia Johnson

Senior Process Engineer

J'ai pu constater comment les solutions de Mersen ont transformé notre production de semiconducteurs. Leurs matériaux surpassent constamment nos attentes en termes de performance. Cela contribue à l'innovation que nous apportons dans nos applications de haute puissance -

Mersen Inside

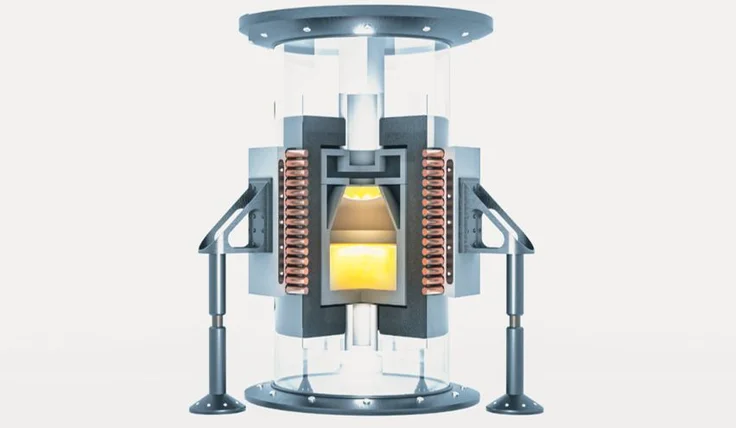

Processus de fabrication des semi-conducteurs de puissance SiC

Transcription

Mersen n’est pas visible dans le produit final, mail il joue un rôle crucial dans le processus de fabrication des semi-conducteurs de puissance SiC.

Dans le monde actuel, et plus encore à venir, les semi-conducteurs de puissance SiC sont au cœur de nombreux équipements : dans les énergies renouvelables, les véhicules électriques, les drives industriels et les moteurs. Sans ces centaines de minuscules composants conçus pour commuter le courant électrique à un niveau très élevé rien ne fonctionnerait.

Mais la fabrication des semi-conducteurs SiC est extrêmement complexe, difficile et méticuleuse : depuis la croissance du SiC par sublimation jusqu’à la découpe des wafers en puces en passant par l’épitaxie et l’implantation ionique, chaque étape est sujette à des défis en termes de performances et de coûts.

Dans ce processus de fabrication, la qualité du matériau est essentielle. Expert dans le domaine des matériaux avancés, Mersen fournit du graphite de qualité supérieure et de l’isolation thermique pour les revêtements de fours, des supports de wafer en graphite pour l’épitaxie ainsi que des électrodes et du graphite pour l’implantation ionique.

Nos points forts : notre graphite hautement purifié et des isolants de haute performance aux qualités exceptionnelles.

• Résistance thermique au point de fusion du SiC

• Capacité à prévenir la contamination et résistance aux milieux agressifs

• Capacité d’usinage de designs complexes et précis

• Personnalisation à chaque étape

Grâce à ce matériau magique qui améliore l’efficacité et garantit une qualité optimale du substrat SiC, Mersen est un partenaire clé des fabricants de wafers SiC. -

1- Fabrication de polysilicium

Le parcours commence par la fabrication de polysilicium, un composant essentiel dans la fabrication de wafers de silicium. Deux méthodes principales sont utilisées : le processus Siemens et le réacteur à lit fluidisé (FLB). Dans le processus Siemens, des électrodes en graphite ultra-pur de Mersen sont utilisées dans une chambre de réacteur où des tiges de silicium sont chauffées et exposées au trichlorosilane gazeux (TCS), résultant en la déposition de silicium pur. La méthode FLB, en revanche, implique la réaction de micro-grains de silicium avec du silane dans un réacteur chauffé, produisant du silicium pur sous forme de perles.

2- Cristallisation du silicium

L'étape suivante est la cristallisation du silicium, un processus pivot dans l'épitaxie et la fabrication de wafers de silicium. Cette étape implique des méthodes comme le Czochralski (CZ) où les solutions de Mersen, incluant les creusets en graphite isostatique et l'isolation en feutre de carbone, jouent un rôle vital. Ces matériaux assurent l'environnement adéquat pour une croissance cristalline parfaite, nécessaire dans la fabrication des semiconducteurs.

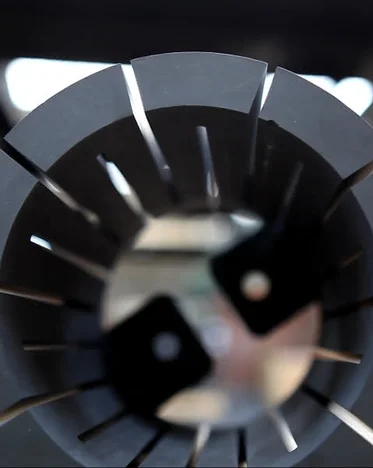

3- Epitaxie ou dépôt sur le wafer

L’épitaxie ou le dépôt sur le wafer est l'étape où des couches de silicium sont déposées avec précision pour former la base du semiconducteur. Cette étape nécessite un haut niveau de pureté et de précision. C’est là où Mersen intervient avec ses matériaux tels que le carbure de silicium CVD (SiC CVD) et le carbure de silicium, qui sont indispensables.

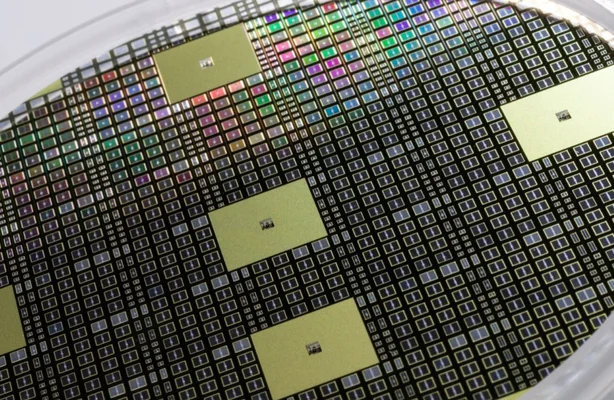

4- Photolithographie : structuration du wafer de silicium

La photolithographie est un processus essentiel dans la fabrication de semiconducteurs qui consiste à transférer un motif de circuit complexe sur le wafer de silicium. Cela commence par l'application d'une couche chimique photosensible photorésistance sur la surface du wafer. Ensuite, le wafer est exposé à la lumière ultraviolette à travers un photomasque, qui détient le motif de circuit désiré. Selon le type de photorésistance utilisé (positif ou négatif), la lumière provoque un changement chimique dans les zones exposées. Pour la photorésistance positive, ces zones deviennent solubles, tandis que pour la photorésistance négative, elles durcissent. Ensuite, le wafer subit un processus de développement qui élimine les régions de la photorésistance exposées ou non exposées, selon le type utilisé. Cette étape transfère effectivement le motif de circuit du photomasque au wafer.

5- Gravure de précision pour définir le circuit

La gravure de précision est ensuite utilisée pour définir le circuit sur le wafer de silicium. Cette étape implique l'élimination de l'excédent. Des matériaux résistants aux hautes températures et aux environnements corrosifs, de manière durable, sont particulièrement sollicités.

6- Implantation ionique pour une modification locale

Durant cette étape, des ions d'éléments spécifiques sont accélérés sous un champ électrique et dirigés dans le substrat de silicium. Ce processus permet un contrôle précis de la profondeur et de la concentration des ions implantés. L'objectif principal de l'implantation ionique est d'introduire des dopants dans le wafer de silicium, ce qui modifie sa conductivité électrique.

7- Activation des éléments avec des techniques de recuit

Le recuit est un processus qui suit l'implantation ionique dans la fabrication des semiconducteurs. Cette technique implique de chauffer le wafer de silicium à haute température puis de le refroidir lentement. Le but principal du recuit est d'activer les dopants qui ont été introduits lors de l'implantation ionique. En chauffant le wafer, les atomes de dopant sont amenés à se déplacer dans des positions substitutionnelles au sein du réseau de silicium, devenant ainsi électriquement actifs. Le recuit aide également à réparer les dommages causés à la structure cristalline du silicium par le processus d'implantation ionique.

8- Découpe du wafer et emballage

Le wafer est découpé en puces individuelles qui sont emballées. Cette étape finale marque l'aboutissement du processus de fabrication des semiconducteurs, où toutes les contributions de Mersen en termes de matériaux et de technologie se conjuguent pour produire le produit final.

-

Semi-conducteurs

Plus d'information sur le processus de fabrication des semi-conducteurs?

-

Comment améliorer la fabrication des semiconducteurs et des wafers de silicium ?

Améliorer la fabrication des wafers de silicium est essentiel pour répondre aux demandes croissantes de l'industrie. Avec les avancées technologiques, plusieurs méthodes existent pour améliorer la qualité, l'efficacité et la performance des wafers à semiconducteurs.

Plus de qualité et d’efficacité dans la fabrication des wafers de silicium

Améliorer la qualité et l'efficacité dans la fabrication des wafers de silicium implique d'optimiser divers processus, de la pureté des matériaux à la précision des techniques de fabrication. L'utilisation de matériaux de haute pureté est cruciale, car les impuretés peuvent affecter significativement la performance des semiconducteurs. De plus, affiner les processus de fabrication pour augmenter le rendement et réduire les défauts est essentiel. Cela inclut le contrôle des facteurs environnementaux tels que la température et la contamination, l'emploi de techniques avancées pour la croissance cristalline du silicium et le découpage des wafers.

La purification du graphite à haute température

La purification du graphite implique de chauffer le graphite à très hautes températures pour éliminer les impuretés et améliorer ses propriétés. Le graphite purifié est essentiel dans diverses étapes de la fabrication des semiconducteurs, comme dans les creusets pour la croissance cristalline du silicium ou des pièces dans les fours à haute température. La pureté du graphite affecte directement la qualité des wafers des semiconducteurs produites.

Protéger le graphite avec un revêtement SiC et TaC

Protéger les composants en graphite dans la fabrication des semiconducteurs est essentiel en raison de la sensibilité du graphite à l'oxydation. L'application de revêtement en carbure de silicium (SiC) et en carbure de tantale (TaC) sur les pièces en graphite améliore leur durabilité et leur résistance aux environnements extrêmes. Les revêtements en SiC et TaC protègent le graphite contre l'érosion et la contamination, prolongeant ainsi sa durée de vie et maintenant la pureté requise pour les processus de fabrication de semiconducteurs.

Améliorer les propriétés des cristaux de silicium grâce à l'épitaxie

L'épitaxie est un processus utilisé pour faire croître des couches cristallines sur un substrat de wafer, et elle joue un rôle non anodin dans la qualité des propriétés des cristaux de silicium. Améliorer les propriétés des cristaux de silicium avec l'épitaxie implique un contrôle précis du dépôt de ces couches. Ce contrôle est essentiel pour adapter les propriétés électriques du semiconducteur, telles que la concentration de dopage et l'épaisseur des couches. Les techniques d'épitaxie innovantes permettent la production de wafers de semiconducteurs avec des propriétés électroniques supérieures.

Améliorer les processus ALD avec des suscepteurs en graphite

La déposition en couches atomiques (ALD) est une technique utilisée pour déposer des films minces sur des wafers avec une extrême précision. L'amélioration des processus ALD peut être réalisée en utilisant des suscepteurs en graphite. Ces suscepteurs, fabriqués en graphite ultra-pur, fournissent un chauffage uniforme et une excellente stabilité thermique, cruciaux pour le processus ALD. L'utilisation de suscepteurs en graphite assure une qualité et une épaisseur de film constantes.

Couche épitaxiale de SiC pour une meilleure performance

Une couche épitaxiale de carbure de silicium (SiC) améliore considérablement la performance des composants à semiconducteurs. Le SiC offre des propriétés électriques supérieures à celles du silicium traditionnel, telles qu'une plus grande résistance aux ruptures électriques et une meilleure conductivité thermique. Une couche épitaxiale réussie implique d'améliorer le dépôt de couches minces de SiC sur des substrats de wafers, en assurant l'uniformité et en minimisant les défauts. C’est une technique majeure pour les applications de semiconducteurs à haute puissance et haute fréquence.

-

Semi-conducteurrs

Le carbure de silicium (SiC) - l'avenir des semiconducteurs

Le carbure de silicium (SiC) est de plus en plus reconnu comme un matériau essentiel dans la fabrication des semiconducteurs, notamment pour les composants de puissance.

Le carbure de silicium (SiC) offre des propriétés supérieures par rapport au silicium traditionnel, y compris une plus grande conductivité thermique, une meilleure résistance aux chocs électriques et la capacité de fonctionner à des températures plus élevées.

Ces caractéristiques font du SiC le matériau idéal pour les applications de haute puissance et de haute fréquence, telles que les véhicules électriques, les systèmes d'énergie renouvelable et la technologie 5G. L'adoption du SiC pour les semiconducteurs marque un changement significatif vers des dispositifs plus efficaces, durables et performants.

-

Quelles sont les techniques utilisées pour fabriquer les semiconducteurs en carbure de silicium ?

La fabrication des semiconducteurs en carbure de silicium (SiC) implique diverses techniques sophistiquées, chacune contribuant à sa manière au développement de matériaux SiC de haute qualité utilisés dans les semiconducteurs.

La méthode de transport de vapeur physique (PVT)

La méthode de transport de vapeur physique (PVT) est le processus fondamental pour la fabrication de cristaux de SiC, largement reconnue dans la production de carbure de silicium. Le PVT utilise un gradient de température, ce qui facilite la sublimation et la déposition de vapeur de SiC sur un cristal. Il en résulte de grands cristaux purs avec une intégrité structurelle quasiment parfaite.

La croissance par la méthode des flux (TSSG)

La croissance par la méthode des flux (TSSG) est une méthode où un germe de carbure de silicium est placé au sommet d'une solution contenant du silicium et du carbone. À mesure que la solution refroidit, le carbure de silicium cristallise sur le germe, permettant la croissance de grands cristaux. Cette technique est connue pour produire du SiC avec moins de défauts et une grande pureté.

La croissance en solution sur une surface concave (SGCS)

La croissance en solution sur une surface concave (SGCS) implique de faire croître des cristaux de carbure de silicium sur une surface de forme concave. Cette approche unique aide à gérer les gradients de température et la distribution des solutés, conduisant à une croissance cristalline plus uniforme. Le SGCS est bénéfique pour produire des cristaux de SiC avec des propriétés constantes sur toute la surface.

La refonte partielle (Melt-Back)

La technique de refonte partielle (Melt-Back) est une méthode où des cristaux existants de carbure de silicium sont partiellement fondus puis recristallisés. Ce processus aide à éliminer les défauts et les impuretés, résultant en un cristal de carbure de silicium plus uniforme et pur. C'est particulièrement utile pour améliorer la qualité des matériaux SiC préexistants.

La technique de rotation accélérée du creuset (ACRT)

La technique de rotation accélérée du creuset (ACRT) implique de faire tourner le creuset pendant la croissance du cristal. Cette rotation conduit à une distribution de température et de concentration des solutés plus homogène, cruciales pour la croissance de cristaux SiC avec des défauts considérablement réduits.

La croissance en deux étapes

La croissance en deux étapes est un processus où la croissance du cristal de carbure de silicium est divisée en deux phases distinctes. La première phase se concentre sur une croissance rapide, tandis que la seconde ralentit le taux de croissance pour améliorer la qualité du cristal. Cette méthode équilibre entre l'efficacité de la croissance et la perfection du cristal.

La croissance de facettes

La croissance de facettes désigne un processus où des facettes cristallographiques spécifiques du carbure de silicium sont développées pour obtenir des formes et des tailles souhaitées. Cette technique est importante pour les applications nécessitant des cristaux de SiC avec des orientations et des géométries spécifiques.

Le carbure de silicium CVD ou le SiC solide CVD

Le carbure de silicium CVD implique le dépôt de composés gazeux de silicium et de carbone sur un substrat, où ils réagissent et forment du carbure de silicium. Le carbure de silicium CVD est un processus chimique en phase vapeur. Il est connu pour produire des matériaux SiC extrêmement purs et de haute qualité, adaptés aux applications exigeantes.

Le SiC revêtu avec divers matériaux

Le SiC revêtu désigne le carbure de silicium recouvert d'autres matériaux pour en améliorer ses propriétés. Par exemple, un revêtement par dépôt chimique en phase vapeur (CVD) peut être appliqué pour créer une surface SiC revêtue non poreuse et de haute pureté. Cette technique est utile pour les applications nécessitant du carbure de silicium avec des caractéristiques de surface spécifiques.

Épitaxie

L'épitaxie est un processus où une couche mince de carbure de silicium est déposée sur un substrat de carbure de silicium. Cette technique est cruciale pour la fabrication de semiconducteurs SiC, car elle permet la création de couches aux propriétés électriques précises.

-

Quel est le rôle de l'épitaxie dans la fabrication des semiconducteurs ?

L'épitaxie joue un rôle innovant dans la fabrication des semiconducteurs. Elle permet un contrôle précis des couches de matériaux pour créer des composants à semiconducteurs de haute performance.

Comment les matériaux avancés de Mersen contribuent-ils à la croissance épitaxiale ?

Les matériaux avancés de Mersen, y compris le graphite de haute pureté, sont essentiels dans les processus de croissance épitaxiale. Ces matériaux fournissent la stabilité et la pureté nécessaires pour le dépôt de couches des semiconducteurs. Le graphite, utilisé dans les réacteurs d’épitaxie, assure un environnement sans contaminants, crucial pour la croissance de couches épitaxiales exemptes de défauts.

Comment l'épitaxie en carbure de silicium (SiC) améliore-t-elle la performance des semiconducteurs ?

L'épitaxie en carbure de silicium améliore la performance des semiconducteurs en fournissant des matériaux aux propriétés électriques et thermiques supérieures. Les couches épitaxiales de SiC sont utilisées dans les semiconducteurs de puissance en raison de leur résistance aux pics de tension, de leur conductivité thermique et de leur capacité à fonctionner à des températures très élevées. Les semiconducteurs sont donc plus efficaces, durables et capables de gérer des densités plus hautes, les rendant idéaux pour des applications exigeantes telles que les véhicules électriques et les systèmes d'énergie renouvelable.

Quel est l'impact du graphite de haute pureté dans les processus d'épitaxie ?

Le graphite de haute pureté est crucial dans les processus d'épitaxie pour sa nature inerte et sa résistance à des températures extrêmes. Il assure une distribution uniforme de la chaleur dans les réacteurs d'épitaxie, réduisant ainsi les défauts dans les couches de semiconducteurs. L'utilisation de graphite purifié minimise également le risque de contamination, garantissant la pureté des couches cristallines. En somme, le graphite de haute pureté améliore la fiabilité et les propriétés électriques des semiconducteurs en offrant une cohérence thermique et un environnement exempt de contaminants.

Quelles innovations en épitaxie améliorent l'efficacité énergétique ?

Les avancées en épitaxie, comme le développement de nouveaux matériaux et techniques, augmentent l'efficacité énergétique des semiconducteurs. Ces méthodes avancées créent des couches aux caractéristiques électriques précises, réduisant ainsi les pertes d'énergie et optimisant la performance des composants.

Comment Mersen façonne-t-il le développement de l'épitaxie de nouvelle génération ?

Mersen est à la pointe du développement d'équipements épitaxiaux de nouvelle génération. Exploitant son expertise des matériaux avancés et des procédés semiconducteurs, Mersen propose des innovations qui perfectionnent la précision et l'efficacité de la croissance épitaxiale. Parmi ces innovations, le développement de matériaux en graphite avancé et le revêtu SiC prolongent significativement la durée de vie du graphite.

Comment personnalise-t-on les couches épitaxiales pour des applications semiconductrices spécifiques ?

Les couches épitaxiales sont adaptées aux besoins spécifiques des semiconducteurs en contrôlant leur composition, épaisseur et niveaux de dopage. Cette personnalisation optimise les propriétés électriques des couches, telles que la conductivité et la mobilité des porteurs de charge, pour répondre aux exigences précises des différentes applications. Que ce soit pour des dispositifs à haute fréquence, de l'électronique de puissance ou de l'optoélectronique, la capacité à ajuster ces couches est essentielle.

L'évolution de l'épitaxie dans la fabrication des semiconducteurs

L'épitaxie est devenue un processus fondamental dans la fabrication de composants semiconducteurs de haute qualité. Cette technique consiste en la croissance d'une couche cristalline sur un substrat, où la structure atomique de la couche correspond à celle du substrat. L'évolution de l'épitaxie a permis un contrôle plus précis de l'épaisseur et de la composition des couches, facilitant la production de structures semiconductrices complexes aux propriétés électriques améliorées. Des innovations telles que l'Épitaxie par Jets Moléculaires (MBE) et la Déposition Chimique en Phase Vapeur à base de Composés Organométalliques (MOCVD) ont permis de développer des composants semiconducteurs avancés, utilisés dans l'électronique de puissance, par exemple.

-

Quelle est la vision de Mersen pour l'avenir de l'épitaxie dans les semi-conducteurs ?

-

Quels développements futurs pouvons-nous attendre en épitaxie pour le progrès des semiconducteurs ?

Nous anticipons des développements significatifs en précision et en qualité des matériaux. L'avenir réside dans l'amélioration des capacités de la superposition épitaxiale, particulièrement dans la fabrication de wafers de silicium et les applications en carbure de silicium (SiC). Les progrès se concentreront probablement sur un contrôle accru de l'épaisseur des couches et du dopage, essentiels pour la fabrication de composants à semiconducteurs de plus en plus complexes. De plus, l'intégration de nouveaux matériaux, comme le carbure de silicium CVD, repoussera les limites dans la technologie des semiconducteurs.

-

Comment l'épitaxie évolue-t-elle à l'ère du SmartSiC™ et des technologies avancées du silicium ?

Le substrat composite de SmartSiC™, combinant une couche mince de SiC monocristallin sur un substrat de SiC polycristallin, offre une productivité et une efficacité énergétique accrues. Cette avancée permettra de produire des substrats de SiC de manière plus rapide et économique.

L'épitaxie évolue rapidement en réponse aux exigences de SmartSiC™ et des technologies avancées du silicium. Ces technologies nécessitent des couches épitaxiales d'une pureté extrêmement élevée et de caractéristiques électriques spécifiques. L'évolution implique non seulement de raffiner les processus épitaxiaux traditionnels mais aussi de développer de nouvelles techniques pour répondre aux besoins uniques de SmartSiC™. Cela inclut le développement d'équipements spécialisés, tels que des supports de wafers et des suscepteurs en graphite pour l'ALD, conçus pour supporter ces matériaux avancés.

-

Comment gérer les défis du contrôle thermique en épitaxie ?

La gestion du contrôle thermique en épitaxie est importante, surtout à mesure que les composants deviennent plus puissants et compacts. Mersen utilise des matériaux comme le graphite poreux et le graphite de haute pureté, reconnus pour leur excellente isolation. Employés dans des composants tels que les suscepteurs en graphite, ces matériaux aident à maintenir l'uniformité et la stabilité de la température nécessaires durant le processus de croissance épitaxiale. De plus, les innovations en isolation en feutre de carbone souple ou rigide jouent un rôle clé pour améliorer la gestion thermique dans les réacteurs épitaxiaux.

-

Quel impact les technologies SmartSiC™ et silicium avancé ont-elles sur l'épitaxie ?

SmartSiC™ et les technologies de silicium avancé ont un impact significatif sur l'épitaxie, en élevant les exigences de qualité des matériaux et de précision des processus. Ces technologies requièrent des couches épitaxiales non seulement ultra-pures mais aussi adaptées en propriétés électriques pour répondre aux besoins spécifiques des applications. Cet impact se traduit par une demande croissante pour des matériaux comme le graphite revêtu de SiC et de TaC, qui offrent des performances améliorées dans les processus épitaxiaux. L'expertise de Mersen dans ces matériaux avancés place l'entreprise à la pointe de la transition de l'industrie des semiconducteurs vers des techniques épitaxiales plus sophistiquées.

-

-

Pourquoi choisir le carbure de silicium (SiC) dans l'industrie des semiconducteurs ?

-

01.

Haute conductivité thermique pour réduire le stress thermique

-

01.

Haute mobilité électronique pour des performances supérieures

-

01.

Champ de rupture élevé pour opérer à puissance élevée

-

01.

Stabilité à hautes températures pour les environnements difficiles

-

-

-

01.

Résistance aux radiations assurant longévité et fiabilité des semi-conducteurs

-

01.

Réduire les pertes d'énergie pour la performance des dispositifs

-

-

Comment le graphite de Mersen est-il utilisé pour la production des semiconducteurs ?

-

fabrication des semi-conducteurs

Les résistances en graphite de Mersen sont reconnues pour leur haute conductivité thermique et leur résistance aux chocs thermiques. Elles sont idéales pour les applications où un chauffage uniforme et une stabilité de la température sont essentiels. Nos résistances en graphite sont utilisées dans divers processus de fabrication de semiconducteurs, y compris l'épitaxie et la cristallisation du silicium, où le maintien d'une température contrôlée est essentiel pour la qualité du produit final.

-

fours à haute température

L'isolation en feutre de carbone est utilisée dans les fours à haute température pour des processus tels que la cristallisation du silicium et le recuit. L'isolation en feutre de carbone de Mersen offre une excellente isolation thermique, garantissant l'efficacité énergétique et une distribution uniforme de la température à l'intérieur du four.

-

procédé de croissance cristalline

Les creusets en graphite isostatique (ISO) de Mersen sont conçus pour résister aux températures extrêmes et aux environnements corrosifs typiques des processus de croissance cristalline. La haute pureté et l'intégrité structurelle des creusets en graphite ISO les rendent idéaux pour produire des cristaux de silicium de haute qualité, qui sont la base des composants à semiconducteurs.

-

Atomic Layer Deposition (ALD)

Nos suscepteurs en graphite assurent une distribution uniforme de la chaleur et une stabilité thermique exceptionnelle. Ils garantissent une qualité et une épaisseur de film constantes, vitales pour la fabrication des composants à semiconducteurs. Les suscepteurs en graphite de Mersen sont conçus pour résister aux conditions exigeantes du processus ALD, offrant durabilité et fiabilité dans un environnement de haute précision.

-

-

L'importance du PVT dans la fabrication des semiconducteurs

Le PVT est une méthode de pointe pour la fabrication de cristaux de carbure de silicium (SiC). Il consiste à sublimer des sources de silicium et de carbone pour déposer du SiC sur un germe dans un environnement à température contrôlée. Ce processus est crucial pour obtenir un dopage uniforme, essentiel pour les propriétés électriques des wafers. Un contrôle précis des paramètres du PVT assure l'intégrité structurelle et la pureté des cristaux, menant à la production de wafers de grande qualité.

Déposer des éléments sur des wafers de silicium avec une haute précision et uniformité est impératif. Cette précision est particulièrement cruciale dans des processus tels que le dépôt de carbure de silicium par CVD ou la croissance épitaxiale, où les caractéristiques électriques des couches de semiconducteurs doivent être rigoureusement contrôlées. Les paramètres de tension et de température doivent être finement ajustés pour garantir que les couches déposées possèdent la composition et l'épaisseur correctes, dont la performance du semiconducteur dépend.

Le graphite isostatique, les composites carbone/carbone et le graphite poreux sont d'excellents matériaux pour leur résistance à haute température. Gérer les hautes températures pendant des processus critiques comme l'épitaxie, la déposition chimique en phase vapeur (CVD) et le transport de vapeur physique (PVT) est essentiel pour l'intégrité et la performance des wafers de silicium. La résilience aux hautes températures prévient les défauts et assure l'intégrité structurelle des wafers, ce qui va impacter l’efficacité du composant final. Notre expertise en matériaux avancés pour les environnements extrêmes nous positionne comme un fournisseur efficace dans la fabrication des semiconducteurs.

-

semi-conducteurs SiC

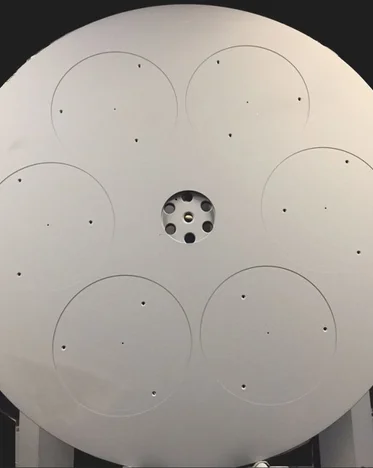

Porte-wafers Mersen : quels avantages pour l'épitaxie du silicium et du carbure de silicium (SiC) ?

Haut niveau de pureté

Des porte-wafers avec un haut niveau de pureté préviennent la contamination durant le processus de croissance épitaxiale. Toute impureté peut affecter significativement la qualité des couches de semiconducteurs. Fabriqués à partir de matériaux comme le graphite, qui minimisent les risques de contamination, les porte-wafers de Mersen garantissent que les couches épitaxiales conservent leurs propriétés électriques et physiques souhaitées.

Durabilité

Le processus épitaxial expose les matériaux à des températures élevées, à des produits chimiques corrosifs et à des protocoles de nettoyage rigoureux tels que le nettoyage in situ, pouvant dégrader les matériaux moins robustes. Les porte-wafers de Mersen, construits en silicium, résistent à ces conditions difficiles, assurant ainsi une plus longue durée de vie et une performance constante. C’est donc moins de remplacements, moins de coûts opérationnels et plus d’efficacité globale dans le processus de fabrication des semiconducteurs.

Conception précise

La précision des porte-wafers est essentielle pour maintenir l'uniformité et l'alignement des wafers pendant l'épitaxie. Les porte-wafers de Mersen sont conçus avec des spécifications précises pour assurer que chaque wafer est maintenu de manière sécurisée et constante. Cette précision est cruciale pour obtenir des couches épitaxiales uniformes et minimiser les défauts. De plus, la stabilité de ces porte-wafers à des températures élevées et dans des environnements corrosifs garantit l'intégrité des wafers. Cette stabilité prévient toute déformation, maintenant une uniformité tout au long du processus de fabrication.

Stabilité thermique

La stabilité thermique est une caractéristique majeure des porte-wafers Mersen. Ces porte-wafers sont conçus pour maintenir leur intégrité structurelle et leur stabilité dimensionnelle sous contrainte thermique. Cette stabilité est essentielle pour prévenir toute déformation qui pourrait affecter la qualité de la couche épitaxiale, assurant ainsi des résultats constants dans la fabrication de semiconducteurs.

Résistance à la corrosion

Les porte-wafers Mersen sont résistants à la corrosion, même dans les environnements les plus corrosifs. Le processus épitaxial peut impliquer une exposition à des gaz et des produits chimiques corrosifs. Les porte-wafers de Mersen sont fabriqués à partir de graphite isostatique pour conserver leur intégrité et leur performance sur le long terme. Cette résistance est clé pour protéger les porte-wafers contre la dégradation et la qualité des couches épitaxiales.

-

semi-conducteurs SiC

Le rôle de Mersen dans la technologie innovante SmartSiC™

Chez Mersen, nous sommes fiers de faire partie d’un tel projet innovant : SmartSiC™. Il représente une rupture technologique dans l'industrie des semiconducteurs, notamment dans le développement et l'application des technologies en carbure de silicium (SiC).

La technologie SmartSiC™ est une approche révolutionnaire dans le domaine des substrats en carbure de silicium. Cette technologie utilise le processus SmartCut™ de Soitec pour créer un substrat composite qui combine une couche mince de SiC monocristallin sur un substrat de SiC polycristallin fourni par Mersen. Le résultat est un substrat avec une très faible résistivité électrique, ce qui révolutionne la production de composants de puissance en carbure de silicium, particulièrement utiles pour le marché des véhicules électriques.

-

Comment SmartSiC™ impacte l'efficacité et la performance des semiconducteurs ?

Les propriétés uniques du substrat SmartSiC™, incluant sa conductivité thermique et sa résistance mécanique, créent des améliorations significatives pour les composants électroniques de puissance en carbure de silicium. Cette technologie permet la production de semiconducteurs non seulement plus efficaces mais aussi plus durables, répondant aux exigences rigoureuses des applications de haute puissance.

Les technologies Soitec sur les marchés émergents

L'industrie des véhicules électriques bénéficie grandement de ces avancées, car les substrats SmartSiC™ permettent la production d'électronique de puissance plus efficace et compacte. Ces technologies sont également applicables dans les systèmes d'énergie renouvelable et dans les industries innovantes ou émergentes.

Une fabrication plus durable des semiconducteurs

L'approche de Mersen et Soitec via la technologie SmartSiC™ ne concerne pas seulement le progrès technologique ; elle vise également la durabilité. En améliorant l'efficacité et en réduisant la taille des composants de puissance, SmartSiC™ contribue à la réduction globale de la consommation d'énergie et de l'utilisation des matériaux dans l'industrie des semiconducteurs. Cette approche est en accord avec l’émergence des pratiques de fabrication plus durables et respectueuses de l'environnement.

Comment SmartSiC™ transforme-t-elle le marché mondial des semiconducteurs ?

La technologie SmartSiC™ transforme le marché mondial des semiconducteurs en introduisant des substrats plus efficaces, rentables et durables. Cette technologie établit de nouvelles normes dans la production de semiconducteurs, notamment pour le marché des véhicules électriques, et est prête à entraîner d’autres industries dans cette voie.

-

Semi-conducteurrs

Besoin de plus d'informations?

-

Téléchargement

Document

Documentation technique

15 sept. 2023